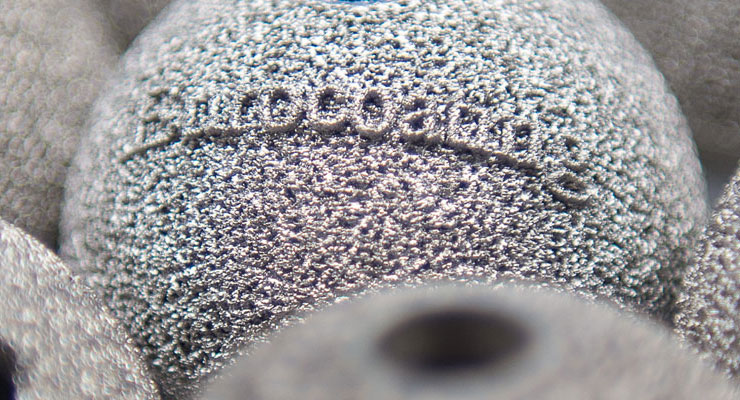

质量控制对于增材制造医疗产品的的鉴定至关重要。图片来源:Carpenter Technology。

3D打印设备的创新、更多的材料选择以及强大供应链的出现,增强了人们对增材制造技术的信心。

文章来源:ODT | 骨科产品设计与技术 – 原文链接

2020年3月3日 | 副主编Sam Brusco

增材制造(AM)或3D打印技术正影响矫形外科手术的计划和实施方式。3D打印机尺寸变小且价格日益下降,更便于使用;免费使用开源3D成像软件已使临床实施变得广泛可行。过去十年间,增材制造技术的进步提高了整形外科医生处理普通和复杂病例的能力。先进的影像学研究有助于创建肌肉骨骼模型,进而定制手术导板和器械。

除临床应用外,3D打印技术还在教育、术前计划、手术护理以及患者专用器械和治疗方面提供帮助。因为这项技术在成本效益、可获得性和可用性方面均有所提高,因此外科医生可在诊所或办公室,使用诸如桌面3D打印机的强大工具。可用的打印机和材料类型也在不断改善。

另一方面,增材制造领域也受到来自于医疗器械行业及其供应链的过高逾期的影响。然而,增材制造可提供真正的业务改进,并最终改善公司的盈利状况。这只能通过识别真正的应用机会,从而实现增材制造真正的价值。长期以来,企业一直将增材制造视为“万能”技术,而不仅仅是一项工具。因而未能恰当的充分利用,也未能最大限度发挥技术潜力。

为更深入了解骨科增材制造业务的发展,ODT在过去几周采访了以下行业专家:

Shon Anderson,B9Creations首席执行官。B9Creations总部位于南达科他州拉皮德城,是提供专业3D打印解决方案的全球供应商。

Bryan Crutchfield,Materialise执行副总裁兼北美总经理。 Materialise总部位于比利时鲁汶,面向医疗和工业市场提供全球3D打印软件和解决方案。

Tim Grein,Phillips Corporation商业部门EOS产品经理。Phillips Corporation是一家总部位于马里兰州汉诺威,提供制造技术产品与服务的全球供应商。

James Larson,Cretex Companies增材制造工程师。Cretex Companies是总部位于明尼苏达州麋鹿河的多元化制造家族公司,为医疗、航空航天、国防和基础设施市场提供服务。

Gaurav Lalwani,Carpenter Technology医疗应用开发工程师。Carpenter Technology总部位于宾夕法尼亚州费城,提供高性能特种合金材料和工艺解决方案。

Tommy Lynch,增材制造高级应用工程师。Xometry总部位于马里兰州盖塞斯堡,提供定制、按需制造服务,包括CNC加工、3D打印、注塑、钣金和铸造。

Brent Marini,Carpenter Technology医疗战略业务开发人员。

Brian McLaughlin,Amplify Additive总裁兼首席执行官。Amplify Additive是总部位于缅因州Scarborough的增材制造公司,专门从事3D打印金属矫形植入物设计、工程和制造。

Troy Olson,rms Company增材制造运营经理。rms Company总部位于明尼苏达州库恩拉匹兹,为医疗器械行业提供合同加工、成型和装配服务。

Pierfrancesco Robotti,Lincotek Medical技术及业务开发经理。Lincotek Medical总部位于意大利,是提供3D打印、增材制造、表面处理、等离子喷涂、机械加工、物理气相沉积和阳极氧化服务的全球供应商。

Matt Sand,3DEO总裁。3DEO总部位于加利福尼亚州加迪纳市,为公司专有的金属3D打印机提供优质金属部件)。

Sam Brusco:哪些最新技术或软件创新对贵司影响最大?

Shon Anderson:任何增材制造(AM)技术供应商的目标均旨在了解客户需求,并将这些需求转化为可行技术。这种以客户为导向的产品理念给我们带来医疗行业最具影响力的软件和技术创新,其中我们开发了综合硬件、软件和材料平台的定制、行业特定的数字制造解决方案。

我们开发出可定制医疗保健产品的专用打印准备软件,可集成至客户现有的工作流程中。我们的齿科专用3D打印软件提供根据应用定制的三次点击式工作流程,包括完美贴合的义齿、夹板以及手术指南。在整形外科领域,我们在踝关节骨折的CT扫描文档中创建一个可打印的文件,以达成更好的病患效果、缩短康复时间和获得更高的手术成功率。

Bryan Crutchfield:在软件领域,自动化和模拟会提高医学3D打印效率和生产率。3D规划和打印软件的进步正在帮助整形外科医生、临床工程师和医疗设备公司改进器械设计、精准的手术规划和针对患者的治疗流程。基于人工智能的全膝关节置换术(TKA)的术前计划和验证技术已被证明可将外科医生须进行的矫正手术数量减少50%。

近日获得FDA对Mimics Enlight心血管计划软件套件的许可。该软件会支持临床医生对复杂的经导管二尖瓣置换术(TMVR)程序进行规划。首款同类软件支持患者选择和规划结构性心脏和血管治疗。该平台可用于任何现有成像或打印系统,帮助外科医生处理3D规划和打印的整个流程。

Gaurav Lalwani & Brent Marini: 作为一家打印粉末供应商和工业金属3D打印的合同制造商,我们不断收到客户的市场反馈,要求我们提供更完善的打印粉末管理和材料处理解决方案。工业级3D打印设备制造商提高了机器制造零件的稳健性,但材料可追溯性对于质量控制至关重要,并且在提供从材料原料至成品组件的端到端可追溯性方面存在缺失。金属打印粉末的生态环境变化,包括氧暴露、温度、湿度和压力,均会影响材料质量,从而影响构建过程和零件成品质量。监控并记录下此类综合数据,可作为监管机构对510(k)或PMA批准审批的验证,并可通过简单的粉末库存跟踪,迅速召回残次品。我们的增材生产设施面临相同挑战,因此开发具备硬件工具和统计过程控制的“粉末生命周期”解决方案,在每一环节均以数字方式记录,以提供可追溯性信息。

James Larson:成本低且分辨率高的3D打印设备大幅降低材料使用的附加成本,同时保证高分辨率打印。不同打印机和打印类型相配合,使我们可选择不同工艺流程实现最低成本或最高分辨率,以满足要求。

Tommy Lynch:我们见证了增材制造工艺的金属和塑料打印的针对性软件解决方案的兴起。尤其是拓扑优化愈发受重视。其允许设计师创作全新设计,识别关键特征,然后移除多余材料以缩小零件体积。对设计师而言,这是一种既降低打印零件价格又减少多余重量的简易手段。该工具可用于大多数3D打印工艺。无论如何,粉末工艺,如选择性激光烧结(SLS)和惠普的多射流熔融成型(MJF),的确可提供最大的优化自由度。

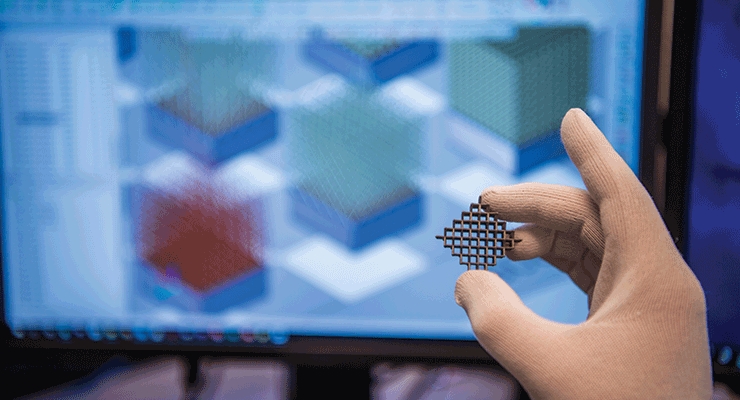

Brian McLaughlin:晶格生成软件对我们在骨科应用上所能实现的结构设计发挥巨大作用。我们已运用其他工具,比如Autodesk Within Medical、nTopology、Magics Structures和Autodesk Netfabb,这些工具使结构应用更为简易。

Pierfrancesco Robotti:增材制造是一个不断创新的领域。我们使用基于粉末床熔融成型(PBF)的增材制造技术。在该领域,我们协助改进流程工艺的整体处理。金属粉末处理和后处理构建平台与PBF设备在封闭环境中实现整合或无缝对接。有助于提高原材料质量和工作环境的安全性。现在,我们正迈向全面自动化,在全面自动化中,构建平台可从制造区域过渡到粉末去除和热处理区域,而无需人工干预。发明协助优化定位和策略支持的软件是一项巨大改进,同时也将其作为复杂几何结构建模和设计的应用工具。最后,日志文件管理的改进便于记录异常事件。

Matt Sand:生成式软件是设计前沿领域的一项有趣进展,也产生了深远影响。将参数输入到软件中,软件会根据输入参数进行设计。

增材制造零件此前无广泛供应链。在过去,为增材制造做设计对工程师而言是不切实际的,因为根本没有进行此类零件制造的供应商。若有志于生产制造,只有设计而无人制造是行不通的。你只能为传统制造做设计。然而,一条极其强大的供应链正在形成。给制造商带来更多选择,因此,我们将看到增材制造行业更多的创新和发展。

Brusco:增材制造能为骨科行业带来什么优势?

Anderson:增材制造不再仅仅生产原型样件。若合理的整合到业务流程中,可缩短生产周期,提高上市速度,甚至能够在收到客户反馈的当天完成设计更新,实现灵敏性和市场响应能力。另一优势在于,产品发布前已通过预期客户的测试和验证,更好确保市场上的成功。配备我们的工业级平台,企业能够从原型开发轻松投入生产,以大批量流水线式零件生产替代小批量的注塑成型。

对于患者来说,增材制造可按需交付定制的3D打印矫形器等解决方案,且成本低于热成型材料或针对患者特定解剖学模型和踝关节或膝关节置换手术引导的现有解决方案。优势是恢复更快,治愈率更高,手术时间更短。

Crutchfield:3D打印植入物的开发遵循简单的四步流程。首先,医生会通过Materialise Mimics软件向我们发送断层扫描,然后我们的临床工程师会根据患者的解剖学结构准备一份规划和设计方案。由主管医生和外科医生对植入方案进行评估,并向我们的团队发送反馈。最后,将植入物投入生产和运输,并附上定制附件和特定病例证明文件。

这些植入物为外科医生提供可预测性和效率方面的优势,也提高了患者的满意度。外科医生还可将特定患者植入物与3D打印解剖指南相结合,具备更多术前准备优势。

Tim Grein:凭借增材制造带来的设计自由度,有可能生产出带复杂晶格结构并能显著加速植入后愈合过程的植入器械。提高植入物有效性和患者的长期生活质量。增材制造加速产品研发,提供设计自由度,优化零件结构,并允许高度的功能整合。同时,凭借快速响应不断变化的需求的能力,增材制造有助于缓解行业面临的成本压力。

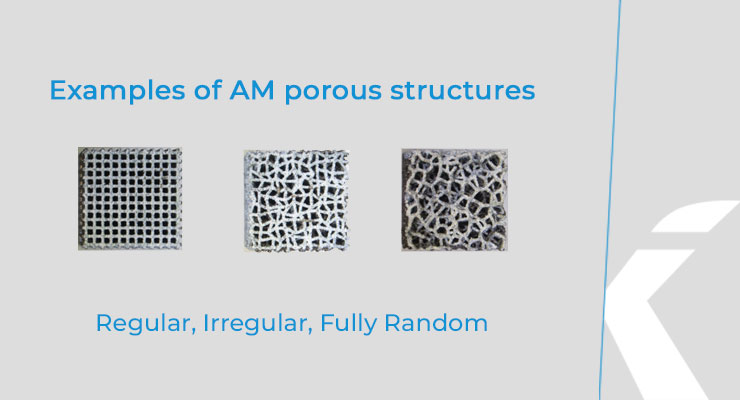

Lalwani & Marini: 增材制造以两种方式提高原始设备制造商增强其植入物骨性结合成效的能力。首先,增材制造简化了复杂几何结构的制造,允许构建特殊的多孔晶格、内部曲折管道和内部支撑结构,这是通过传统非增材制造方法无法实现的。其次,这些技术可使原始设备制造商自由选择更具生物相容性材料的设计。许多脊柱植入物原始设备制造商现使用钛材料而非PEEK作为椎间融合器,因其可打印多孔结构,从而在克服PEEK缺点的情况下更好地实现植入物整合效果(例如,由于材料的疏水性导致的骨性结合缓慢/缺乏)。由于增材制造在设计和材料选择方面自由度更大,因此对结果产生了积极的影响。

Larson:在打印聚合物方面,最大的好处在于生产前的夹具设计和检测。在加工或检测前团队即可拥有实际打印的部件,可在生产前查看和感受部件,然后设计和实施最佳的检测方法。减少多个生产领域的瓶颈问题。

对于非常小的产品,增加尺寸可帮助团队识别潜在的问题区域,以解决毛刺或其他问题。作为质量工具,操作员可触摸、查看和感受大尺寸打印产品,其中的小产品可能存在问题。如在实际生产过程中在显微镜下检测该部件,则可能更难识别问题。对于新操作员和我们的质量团队而言,这些产品是极佳的培训工具。

McLaughlin:好处颇多。首先,新产品上市时间是一个基石。进行优化设计为骨长入提供最佳支架。减少生产步骤,这与上市时间有关,但也降低了风险,因为供应商减少的同时,设备操作员亦减少。最后,随着业内厂商持续采用增材制造技术,将推出更多针对患者的定制解决方案。

Troy Olson:由于增材制造可创造出使用任何其他制造方法均无法复制的表面和晶格结构,推动了椎间融合器市场的变革。其好处在于为骨长入创造多孔结构,为结构支撑创造内部晶格结构。还可提高射线透射性并减轻植入物重量。

Robotti:其益处远不止这些!一般来说,以骨整合作为期望目标时,在与骨组织的界面处设计和制造复杂的多孔结构,这种可能性极具发展潜力。同时可制造复杂的几何特征(例如,底切、腔内管道)。在使用增材制造前,实现此类特征已超出现实的可行性范围。小批量、小订单、同一类型产品越来越多的尺寸,均朝大规模定制的方向发展,需要在这些方面具备更强的灵活性。最后,特定患者的植入物生态系统完全符合增材制造方法,涉及教育模型、特定手术工具和附件以及个性化植入物。

Sand:符合我们工艺的材料包括钴铬合金和钛,这两种可植入材料应用范围极广。还需要更大的表面粗糙度和大量的内部区域,以适应更小的复杂部件,如椎间融合器和垫片。

增材制造非常适用于骨科。髋关节和膝关节置换术取得了很大的成功。随着时间的推移,只要顾客愿意支付高于传统制造的费用,即可制造出任何可植入体内的物体,例如定制膝盖、髋部或脊柱植入物。

Brusco:您认为未来五年医疗用增材制造业的走势如何?

Anderson:按照医疗监管标准制造设备将成为常态,而非例外。许多增材制造商的制造设备和生物相容性材料符合ISO标准,但设备却不符合。这是医疗行业的发展方向,因此我们制造出符合医疗器械标准的机器,无论是在我们的制造工厂,或外部研发实验室、医院、诊所或制造场所,均可保证符合该医疗标准。

增材制造整合将发生巨大变化。增材制造技术仍然流行,以至于顾客愿意改变其工艺以便引进这项技术。五年后,需将增在制造整合至现有工艺和工作流程中,这些整合点包括扫描、CAD程序、后期处理工艺、内部作业管理工艺、安全协议或企业车间。

该行业也将不断发展,从原型制造转向混合制造,最终真正实现对生产品位和最终用途性能的增材制造要求。在这种状态下,材料更接近于注塑工程和生物相容性塑料,硬件和软件具有可扩展性、自动性和行业特定性。

Crutchfield:当今的患者在护理方面要求更加个性化,3D打印解决方案可帮助医生满足这些要求,提高患者满意度。随着3D打印成本的持续降低以及软件和技术的进步,更多的医疗专业人员将继续采用该技术提高效率并改善手术流程。

随着3D手术计划和打印在医疗领域的应用日益普遍,我们期望更多的医院通过护理点3D打印实验室将3D打印操作内部化。使临床医生可更快地创建患者特定的解剖模型,同时利用医院内可用的附属专业知识。这将模型的交付周期从8天缩短至3天。使更多患者受益,扩展不同的技术应用,并降低每例3D打印的成本。

Grein:增材制造技术将诸多新的医疗器械推向开发的前沿水平。由于设计者现在才刚开始了解增材制造技术,目前使用增材制造技术制造的医疗器械数量相对较少。监管机构现已了解DMLS技术,并接受增材制造生产技术和工艺,允许制造商快速采用增材制造技术,而无需冒太大风险。

骨科行业正开发新级别材料,如EOS钛Ti64级23型材料,该材料具有迄今为止增材行业中已知的最高抗疲劳性,无需HIPing(热等静压),此后还会有更多新材料问世。在制造无支撑结构产品(例如髋关节假体)的技术方面有令人兴奋的发展。

Lalwani&Marini:增材制造被持续用于医疗解决方案。这就是我们去年开设增材制造设备(从打印粉末到部件)的原因,该设备今年将通过ISO 13485认证。我们看到增材制造继续从原型制作和低速率生产向全面生产发展,特别是在脊柱植入物细分市场。我们期望将增材制造技术应用于更多的其他领域中,如髋关节植入物、膝关节植入物、四肢和内固定植入物。

从增材制造设计到器械,从其材料处理到质量管理,增材制造仍然是一种相对较新的技术和生产工艺。与许多这些方面一样,市场仅触及其表面,因其涉及到了解打印粉末质量和管理对器械有效性至关重要。我们希望利用我们130多年的冶金知识,与医疗客户合作,实现先进的端到端增材制造性能,将打印粉末生产和医疗合同制造合二为一。

Larson:骨科植入物定制化继续增长。如标准尺寸不适用于患者,则可快速定制部件满足这种需求。患者信息数据库呈指数级增长,医生可获取大量数据以确定植入物的准确尺寸和要求。这些数据可能会成为每个人未来植入物所需医疗记录的一部分,也可能成为接受植入物前的标准测试。增材工艺可快速制备植入物,以便进行预定手术。从最初的测试到手术,整个流程可能不到一个月。紧急情况下加快流程,可能仅需几天时间。

Lynch:软件和硬件将继续发展。主要CAD软件包将持续构建专门为AM设计的部件的功能。目前,人们可从MRI或CT中获取数据,并将其转换成可打印格式,但有时不太灵活。该扫描数据可直接用于可打印模型,或作为可打印的指南、植入物或假体的模板。许多公司致力于简化患者端至打印端的数据转换流程。

随着生物相容性材料的发展和对生物相容性部件需求的增加,更多医院和大学将开始或扩展内部打印实验室。其可利用打印手术辅助工具和其他工具供当天或次日使用。随着使用规模的不断扩展,也有助于降低成本。

McLaughlin:标准即用型植入物的产量继续增长,如髋臼杯、全膝关节植入物、脊柱植入物等。随着拥有现有产品的公司从传统制造的局限性过渡到增材制造,患者定制植入物的产量将持续增加。由于减少了通常所需的植入物和内固定植入物数量,可更有效地管理库存。供应市场需增长以支持行业需求。

Robotti:按公差要求需拧紧或表面需抛光和精加工时,后期处理仍然是许多骨科器械的必要步骤。精确度和抛光可能会带来成本问题,导致增材制造在众多应用中遭到淘汰,否则增材制造可能是首选。在长期业务可持续性方向的成本/收益平衡是一种全球需求。如后期处理将从限制因素改善为可行的工艺步骤,则增材制造技术可成为制造多数用于手术辅助和植入的金属或高分子聚合物产品的首选方法。患者特异性手术可能会成为一种更受欢迎的治疗方法,因为增材制造使其可行性增强。增材制造以及适当的后处理步骤,可减少患者特异性植入物的供应延迟。此外,增材制造将减少对夹具和模具的需求,降低研发、原型、产品上市的成本以及整体生产成本。

Sand:设计者将有更多材料选择空间,甚至是定制材料选择。世界正朝着前期生成设计的方向发展,计算机建议设计、粉末和使用材料。成本结构也将是未来一个重要的考虑因素,是产能的一种功能。将来回有产效率更高的设备,以更低的成本制造更多产品。

该行业已适应金属增材制造的基本差异,尤其是像DMLS这样的工艺。在骨科制造中,每个使用金属3D打印的人都非常青睐DMLS。由于该工艺已存在30年,因此已进行大量研究并验证工艺和部件质量。十年前该项技术尚未得到发展且FDA未对此发表官方意见。当时制造商的想法是“谁愿意成为第一个3D打印金属髋关节的受害者?”

而现今,业内参与者均对该技术“汲汲以求”。过去十年来,这种转变仍持续发生。设计者将金属增材制造视为一项可用技术,并积极开发相关新设计,打消了对于应用金属3D打印技术的顾虑。