2020年8月17日| Lincotek Medical技术项目经理Gianluca Zappini分享了Lincotek Medical始于2006年的增材制造之路,并解释当前研发工作对未来制造的重要意义。

俗话说:“成功之路往往充满荆棘”。适用于我们行业的说法就是“(精确)制造过程并非简单的即插即用”。尤其是高度创新的技术,创新性越强,难度越大。

增材制造属于突破性创新,可追溯至20世纪80年代初,当时Hideo Kodama博士开发了一种基于光敏聚合物的功能性快速原型设计技术。据我们所知,Hideo Kodama博士是提出逐层制造方法的第一人,但由于资金短缺而未成功实现!自那时起,世界各地的科学家开始研究、探索并试验有助于实现逐层制造的各种技术和材料。期间通过申请专利、发表研究和成立新公司进行了许多尝试,也经历了许多次失败,直到机器商业化。人们常说需求是发明之母,但很多时候恰恰相反。例如,随着新的终端用户的突然出现,他们会探索此类技术对他们的业务有哪些帮助。

21世纪初:Lincotek Medical(前Eurocoating)以及其他医疗公司为了使用粉末制造固态金属产品购买了一些利用激光、电子束和自动移动镜技术的昂贵设备。只需为设备通电、引入粉末、连接氩气管道、加载3D文件等简单步骤即可开始研究、探索和试验!不是为了探索技术、组装设备或者使设备正常运行,而是为了从中获得一些有价值的东西。因为最终(或者最初),研究需要的是粉末、激光、电子束和移动镜。如果需要利用这些来制造医疗器械,我们最好要确保它们能起作用,甚至重复稳定的工作。

Lincotek通过多年的披荆斩棘终于在性能、准确性和可靠性方面获得了成功。期间Lincotek也投资了长期项目、与大学合作、建立工程师和科学家队伍。

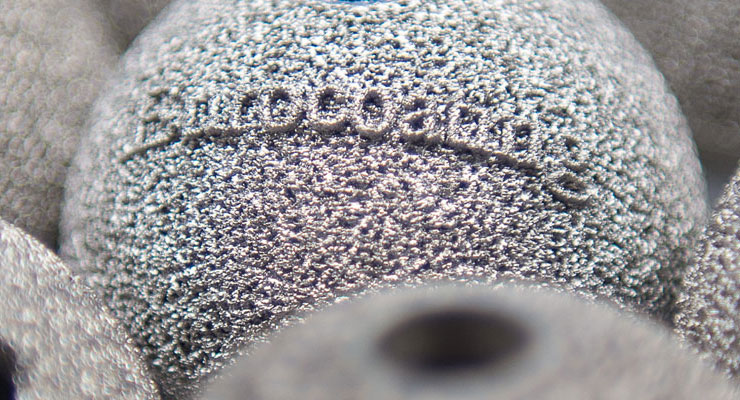

最初几年的研究表明,通过激光烧结和电子束熔融用钛合粉生产功能性产品是可行的,且这类产品具有生物相容性和以前超越以往的骨整合能力。

此类研究是目前通过增材制造生产医疗用品的里程碑之一,得到了科学界的广泛认可;曾于2009~2010年发表的两篇文章,对Lincotek Medical通过激光烧结和电子束熔融生产钛合金产品及性能研究的工作进行了概述。自那时起,两篇文章已被引用441(!)次[*]。

2011~2013年发表的另外四篇文章中也提到了我们对增材制造的钛合金生物反应和骨整合能力的进一步研究,并且已被引用139次。[*]。

相关重要的研究使Lincotek Medical及其客户确信,这些创新技术已经发展成熟,可以安全地用于生产植入物和医疗产品,从而为设计和新能创造了新的可能。

尽管如此,研究仍在继续。

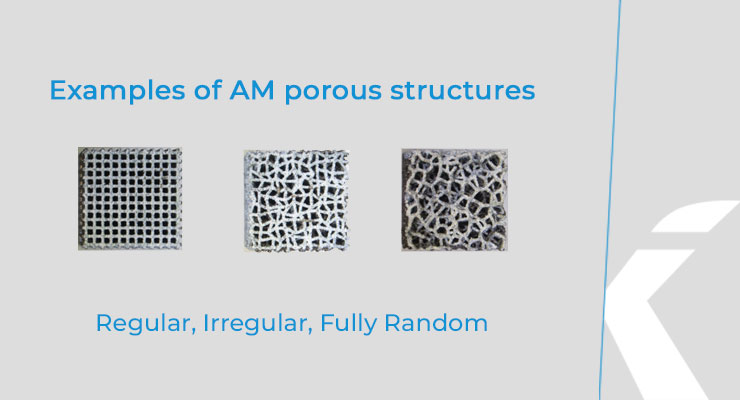

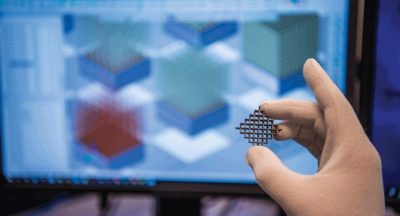

在过去的五年里,我们致力于通过有限元建模、使用大功率激光机进行试验、设计和塑造晶格结构来提高对激光熔融过程的认识。与以往一样,一些研究成果已经通过参加科学会议作了分享,同时也已在学术期刊公开发布。如有兴趣,可以在此处了解我们的主要出版物。

Lincotek的理念非常简单:今日制造源于昨日研究。换言之,我们必须依靠目前的研究为未来制造做好准备。从最初构想至今,我们已安装并运行25台以上的设备,每年生产10万多件植入物。增材制造这一曲折道路也明确了我们的基本信条-先研究后制造。若非坚持这一理念,我们购买的设备将毫无用武之地。

然而-革命尚未成功,研究仍需继续!作为骨科OEM的解决方案提供商,我们的开拓性新技术(增材制造以及其他技术)研究将永不停止。我们的实验室正在进行新的突破性研究,敬请期待…

[*]文章来源:https://www.mendeley.com