一款定制的3D打印头盖骨 图片来源:3D Systems

八位医疗器械增材制造专家讨论了这一前景广阔的行业的相关细节

文章来源于MPO: Sam Brusco,副编辑, 2022年11月11日

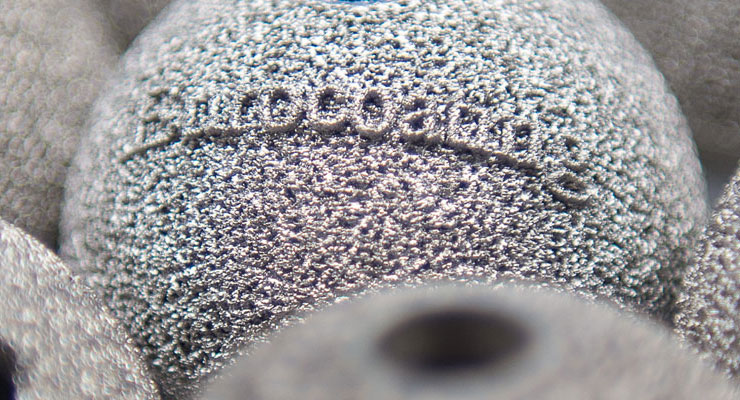

10月初,Stryker发布了其3D打印植入物组合的最新产品,即Monterey AL椎间系统。

前腰椎椎体间融合(ALIF)植入物是通过Stryker多年前引入的一种称为AMagine增材植入物制造的专有工艺进行3D打印的。其成果是一款由Stryker称之为Tritanium的植入物,Tritanium是一种高度多孔的钛材料,设计用于骨生长的生物固定。Tritanium通过模拟松质骨、促进骨再生和融合来实现这一点。

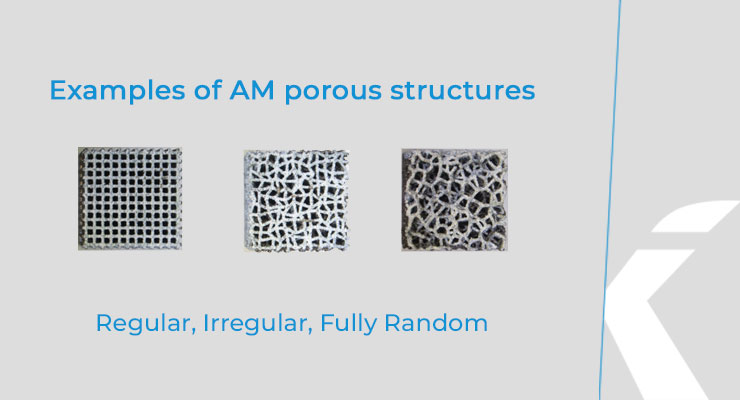

“没有人像Stryker一样深刻地理解3D打印。事实上,他们能够在可复制的随机矩阵中正确地混合小、中、大孔隙,这是令人难以置信的,”德克萨斯州神经脊柱研究所主席兼创始人、医学博士Bala Giri告诉媒体。

椎体间融合器受到增材制造工艺的高度影响,许多公司利用该工艺制造有利于融合的多孔结构。由于新兴的制造方法,增材制造的需求量更大。这导致了大量专业制造商在其服务中使用增材制造工艺,甚至其他有一些公司则完全采用增材制造工艺。

自成立以来,该市场一直令人兴奋。尽管由于相关监管问题,该市场在医疗器械制造方面有所落后,但3D打印已成为寻求制造具有复杂几何形状技术的设备制造商的宝贵资源。

为了更仔细地了解3D打印领域,MPO采访了该领域的八位专家:

• Concise Engineering负责人Justin Bushko

• Azoth联合创始人、总经理Cody Cochran

• 3D Systems投资组合、监管及医疗事业副总裁Ben Johnson

• Paragon Medical创新科技副总裁Dan Owens; Pierceton厂区副总裁/总经理Dan Blum,

• Xometry应用工程总监Greg Paulsen

• Lincotek Medical技术及业务开发经理Francesco Robotti

• OKAY Industries制造工程师Ron Zownir

Sam Brusco: 哪些最新的增材制造硬件或软件进步最为有益?

Justin Bushko:在医疗器械产品开发和原型设计中最有益的一点是材料的进步,主要是塑料。在过去五年多的时间里,我们一直在使用SLA和树脂构建早期原型,但这两种材料比较脆弱,通常会快速降解或需要大量的后处理。FDM打印的最新进展为显著提高了塑料的强度,这也优化了医疗器械的外观和感觉。这一点,再加上打印机精度的提高至每层只有几微米厚,改善了我们一直在努力提高的阶梯特征。此外,用于SLA的树脂现在提供高温和高强度的产品,以便在更坚固的材料中进行更精确的打印。我们甚至使用一些FDM和SLA打印作为模具进行二次成型,以改善功能,外观模型原型的周转率。在过去几年中,SLA和FDM中的新型柔性材料性能都有了显著改进。一些柔性材料实际上是不可被人类力量破坏的,这为硬度、外观和质感的讨论提供了极为耐用的原型。几年前,由于树脂降解和材料的轻微未固化,这通常是不可能的。材料方面的这些新进展,以及软件的不断调整以适应新材料更高的硬度和更低层密度,增加了支持并减少了后处理,导致了原型设计的显著进步,使得医疗器械能够在设计阶段比两三年前更早地得到改进。

Cody Cochran:基于烧结的增材制造,如粘合剂喷射和材料喷射,一直是最有益的金属增材制造技术。在那之后,使得增材制造可以实现量产。

Ben Johnson:最近,3D Systems子公司Kumovis在增材制造能力方面取得了进步,该公司为具有临床历史的高性能材料(如聚醚醚酮(PEEK)和Radel(PPSU)等聚苯砜)的聚合物植入物开辟了新的机会。在增材制造中,很难实现符合外科植入物应用标准规范的PEEK打印能力,但该解决方案比传统制造具有成本优势,可用于促进高混合、低体积的产品线,就像我们在个性化医疗设备中看到的那样。PPSU材料也是如此,可用于外科器械,其功能与外科钢材料相同,但重量显著减轻,价格仅为其一小部分。

我们持续改进一流的制造系统,如DMP Flex 350金属3D打印机,用于制造钛、钴铬和不锈钢零件。DMP Flex 350 Dual为植入物制造提供了更高的生产率和更低的运营成本,但不会牺牲我们原始系统的高质量和有利的粉末管理特性。我们一直在与客户合作,以使这些系统符合其当前产品线的要求,在这些产品线中,我们看到构建时间最多减少了50%,并且还致力于开发需要更好经济性的新产品,如大关节置换的应用。

软件系统的创新将数字工作流程和制造操作结合在一起,也有助于降低成本和提高质量。我们正在投资软件功能,使工作流程自动化并减少人为错误的可能性;这两个目标对医疗保健中的增材制造成本和质量都有很大影响。例如,我们的Oqton软件团队与客户合作,定制有助于自动化零件固定、零件标签、打印方向、支持生成和零件构建参数的制造操作系统。

Dan Owens和Dan Blum: Paragon Medical正在我们的创新中心和新的34000平方英尺的增材制造专用生产基地部署最新、最先进的技术,包括3D Systems DMP 350和EOS打印机。此外,我们在设计过程中使用3D专家软件。这些信息在我们的提案生成过程中得到了充分利用,从而实现了更明智的设计分析,并简化了向批量商业生产的过渡。

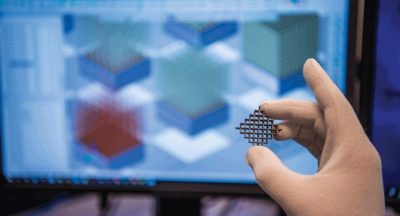

Greg Paulsen:与传统工艺相比,增材制造是独一无二的数字化工艺。数字3D文件、构建准备软件和基于云的制造执行系统有助于创建可重复和可审核的3D打印。增材制造领域的最新进展是软件支持的工具,可以创建产品的数字孪生。这些数字孪生可以提供预测结果,并在最先进的产品中调整机器输入,以使打印更加可靠和准确。此外,这些工具还可以在3D打印过程中监控和调整构建设置,逐层查看结果,并将现实与模拟进行比较,以提高质量控制。

这种软件和硬件的共生关系对于医疗技术行业来说是必要的,他们可以像模制或机械加工的零件一样自信地使用3D打印来开发和生产零件。

Francesco Robotti:软件在开发算法以帮助分割阶段方面取得了进步,加快了从诊断图像开始的3D模型的创建。还开发了软件来帮助设计复杂的形状,以适应个性化的解剖结构。其他软件正在帮助设计多孔晶格结构,简化计算工作,以实现更快的设计和更快的打印。

对于硬件,粉床聚变(PBF)中的多个电源有助于更快地完成繁重的工作,例如,当大量机组必须以滚动的节奏交付时。另一方面,小型设备在小型项目或少量装置是制造所需的典型负载时显示出其灵活高效的特征。

Ron Zownir:Rapidia的3D金属打印系统是开放、多功能且经济的。该系统包括一台带有两个独立打印头的打印机,打印头上装有Rapidia的水基金属、支撑材料和一个烧结炉。零件在烧结炉内一夜之间便可烧结,有效节省时间。

Brusco: 哪些医疗部门和/或制造工艺步骤从增材制造技术中受益最多?

Bushko: 虽然钛和陶瓷的3D打印技术已经在医疗器械成品中得到了应用,但塑料材料仍然没有那么快突破这一门槛。在手术器械中使用工具时,材料的耐用性和刚性存在许多挑战。此外,FDA的主要指导要求对该工艺的验证要求甚至比注塑成型更高,而现实情况是,许多工艺尚未具备处理塑料的能力。此外,由于电气产品的安全要求,使用FDM印刷组件安装电路卡组件存在许多挑战。 我认为未来会更多地使用简单的不涉及安全风险的组件,例如垫片或其他功能,以提供真正的隔离隔间。例如,推车可以3D打印管帽,但你不太可能将3D打印机安装支架用于隔离变压器。该行业正直接从受影响的钛产品中受益,允许向内生长和其他更复杂的几何形状,而这通过机加工是几乎是不可能实现的。此外,该软件在人工智能方面的能力可以减轻重量、优化整体结构,同时确保验证后的强度。早期设计的阶段也使行业受益匪浅,但这只会在早期的可行性和设计阶段帮助改善成本、提高速度和承诺。如果能够提高上市速度或降低组件的总体成本,客户才能意识到它的优势。否则,这些优势只会在产品的开发成本中实现,从而在进行注塑之前为设计所有者节省时间和费用。

Cochran:增材制造使医疗手术工具领域受益匪浅。增材制造允许快速产品开发,相比金属注塑成型工艺,基于烧结的增材制造更快的实现小批量生产。

Johnson:增材制造作为一种用于增强各种专业患者护理的技术,已有二十多年的历史。最突出的是,这些解决方案已被部署在为临床医生或患者提供显著受益的方面。例如齿科、颅颌面外科和修复。此外,骨科和脊柱器械的批量生产是一个伟大的成功案例,在制造使用传统方法无法获得的功能的器械时可以实现更好的经济性。最近,放射肿瘤学和制药等医学专业的应用也显示出前景。我认为很难找到一家医疗设备公司在从原型设计到测试再到器械生产的整个流程中,完全不适用增材制造。

Owens和Blum:AM允许设计和制造历史上不可能通过减材制造创造的概念,包括专门设计的表面特征和表面处理,以促进生物固定。AM降低了复杂性,因为它提供了更加动态的设计驱动流程。我们一直在与多家OEM客户合作进行植入物和器械设计,这些客户不仅可以设计最终形状,还可以设计表面纹理和骨向内生长表面。如今,我们的大多数客户都属于骨科市场领域,这是最具活力的细分市场之一,增材制造的增长估计每年接近20%。除了为客户提供增材制造方面的专业知识外,我们还在增材制造后处理以及端到端供应链管理方面提供卓越的运营。

Paulsen:虽然直接制药或生物技术3D打印是未来的必然趋势,但3D打印的当前状态最适合机械类的产品。无需前期工具即可快速生产组件,使3D打印在医疗设备产品开发和制药生产中使用的定制工具中脱颖而出。工业增材制造在材料选择和表面处理方面不断扩展,进一步满足了产品开发流中更多的客户需求。在一些情况下,医疗产品的直接3D打印发挥了作用,例如鼻拭子,但这些努力需要大量投资和验证。

Robotti:Lincotek的医疗事业部门仅在骨科市场运营;从这个有限的角度来看,许多细分市场都受到了较大的影响。例如,增材制造完全用于制造可植入的Ti 6-4植入物。这是一个相当小众的市场!在椎间垫片等一些应用中,这种组合已经覆盖了大约三分之一的市场,而且这一份额仍在增长,将成为未来最常用的技术。当我们把注意力转移到关节植入物上时,Ti6-4和增材制造的使用仍然只是市场的一小部分。然而,在年总量排名前三的髋关节、肩关节和膝关节方面体现了临床优势。如果我们不再批量生产定制植入物,3D打印已经是在短时间内提供个性化解决方案的领先技术。非植入式聚合物材料和增材制造是许多手术辅助设备(如骨和植入物复制品,切割夹具等)的可选选择。这些3D打印设备可帮助外科医生计划和执行手术。

Zownir:减轻工具室的负担是增材制造的一个重要优势。金属增材制造可用于制造工具和夹具,并使工具制造商能够专注于对成功至关重要的精密技能相关工作。增强原型设计服务是增材制造的另一个好处。OKAY的NexTech Labs研发实验室拥有完全专用的资源,可促进客户在产品开发方面的早期协作,并协助制造和产品发布的设计。3D金属打印与CNC加工协同工作可以缩短交货时间,使客户能够更快地进行迭代。

Brusco: 请描述一个值得关注的增材制造项目,以及值得关注的原因。

Bushko:在手术工具的开发中,我们已经能够在第30天将原型设计从第一天的草图绘制和工业设计推进到半功能原型。与过去几年相比,这是一个重大进步。在以前,根据可用资源的多少,通常需要两到三个月的时间开发3D模型以实现塑料加工。而且,以往路径中的任何小错误或客户端建议都可能使关键路径增加数周或数月;而且这些部件的加工成本可能高于廉价的3D打印机。具体而言,我们已经能够将草图到原型的时间减少70-80%,并将组件成本降低70-80%。这些成就在早期产品开发中意义重大。此外,与两到三年前相比,如今原型的外观和观感轻轻松松提高 4-5 倍。在 60 天内完成半功能原型的多个草图,这在最近的设计项目中被证实非常有用。

Cochran:Azoth通过利用基于烧结的增材制造来缩短产品开发时间,帮助从事机器人手术领域的公司缩短上市时间。我们的小型复杂金属零件解决方案可帮助客户快速迭代设计,并在完全相同的设备上实现小批量生产。而不是像以往那样,结合使用3D打印、机加工以及金属注射成型。我们能够使用完全相同的平台。这样产品就无需通过多种不同的制造方式来生产,而且能将交期控制在10天以内。这消除了将产品设计为多种不同方式制造的需要,并允许客户在订购组件后的 10 天内使用“接近生产就绪”的组件。

Johnson: 我们最近一直在做一些值得关注的项目。首先,我们认为可以在放射治疗领域通过更好的方法来制造用于确保剂量适当输送的配件来提高患者护理。最近我们在获FDA批准的VSP Bolus产品上开始这项尝试,该产品是一种用于控制患者接受辐射深度的附件。

其次,我们开始与退伍军人管理局合作,在护理点开发医疗设备制造能力,我们有几个应用程序被用于改善退伍军人护理。最近,基于这种合作,我们的颅面手术计划和仪器产品获得了FDA批准。这标志着医疗器械行业变革因素的一个重要里程碑,医院系统如何控制其供应链并开发产品以满足潜在的临床需求。

在这个成熟的增材制造创新领域,我们最近新成立了一家专注于发现和开发的全资子公司,名为名为Systematic Bio。该公司将利用我们在再生医学方面的经验和成果,为希望加速和降低药物测试成本的制药公司提供解决方案。我们认为,使用增材制造技术,包括专门为再生医学开发的材料,可以大大减少对动物试验的依赖。

Owens和Blum:我们最近与一家OEM、战略增材制造商和一家骨科初创公司合作,将一种新颖的大型关节植入物设计推向市场。 通过我们在创新中心、制造和后处理的AM DFM方面的专业知识,该团队为我们的OEM客户带来了商业成功,同时通过端到端的集成提高了效率并简化其供应链。这种新颖的植入物设计是大型关节骨科市场上的首创,无需使用锻造或铸造工具即可制造。由于我们能够为该客户快速升级概念设计和3D打印原型,该团队能够在数小时内提供设计迭代和改进,并在我们的现场生物技能实验室与OEM的外科医生设计团队进行测试。在呢个CIA制造通过减少制造这种植入物所需的操作步骤,为该客户提供了更快的上市时间,从而取得了商业成功。

Paulsen:金属和塑料中的3D打印已成为定制矫形设备、假肢和其他辅助技术的标准。客户利用Xometry广泛的增材制造产品来生产这些器械,用于定制矫形器植入物、膝关节、假肢关节窝模型和辅助工具。通常,这些项目需要昂贵且耗时的铸造成型,并且由于成本和竞争力,增材制造的替代品已成为迭代原型和最终用途医疗设备的新解决方案。

Robotti:我们一直参与制造个性化的植入物。这对公司整个制造结构其实是一种挑战。当您必须专用于一条完整的生产线,调整您的质量体系和质量控制,扩展您的验证以生产这些独特的医疗器械时,效率是一个需要攻克的难题。手术室中的交货时间需要满足,在从设计到零件的所有生产环节致众,调整的余地相当有限。

在这种情况下,在护理点直接制造可能成为一种颠覆性的商业模式。器械的复杂性和重要性(包括在医院打印的植入物)正在迅速增长。即使一个试点项目被认为是牵强附会的,它也有价值启发最求卓越的任何人,也就是说能提供数据而不是项目来解决特定的临床问题。在我看来,这是一个很棒的概念。尽管如此,在新的技术可能性后面,监管也需要及时跟上。

Zownir:3D金属打印使我们能够在两天内提升设计、测试并生产出经过生产验证的原型夹具零件。

Brusco: 哪些因素阻碍了医疗增材制造技术的广泛应用?如何克服这些障碍?

Bushko:在医疗器械产品开发中,主要关注的是材料:材料相容性、生物相容性、可靠性、耐用性、准确性和潜在缺陷。由于硬件、软件和材料现在能够更一致地创建打印件,因此将更加关注这些打印件的验证。层层剥离、空隙、支持清理后变化、由于缺乏固化而导致的挥发性化学品以及其他问题可能出现的故障类型将继续需要改进并减少这些挑战对最终生产产品的影响。我们的金属和陶瓷服务部门正在解决其中一些问题,因为他们负责进行最终的化学分析并检查结构、空隙、剩余粉末或粘合材料等。这些做法最终将得到更一致的接受,并改进打印件来满足这些期望。随着这种情况的继续,增材制造行业将需要适应这些期望。只要行业继续改善,废品率继续低于典型的加工和注塑成型交期和成本,增材制造行业将继续发展,增材制造技术也会越来越多的应用于产品生产。

Cochran:增材制造领域的前辈们专注于质量并遵守传统的制造标准,在使其成为更广泛采用的生产方法方面取得了长足的进步。

Johnson: 说到阻碍,其实可以参考一下我们在过去几年中研究的法规、临床数据和降低成本的努力。解决其中一些障碍将引发更广泛的采用,但尽管存在这些挑战,我们看到了该行业的积极发展势头。例如,几家公司正在进行大型设施投资,以提高增材制造能力。我们看到的另一个信号是,客户对使用增材制造的现有产品线进行的渐进式改进。市场告诉我们,增材制造已经为增加采用率做好了准备,但在受监管的行业中,这需要时间。

为响应提高相关意识和采用率的呼吁,可以与监管机构和标准委员会一起制定公认的共识文件,为增材制造提供信息和专业知识。这将有助于确保整个行业的安全性和可靠性。

临床数据,特别是与定制式植入物相关的数据,需要比目前可用的更深入和更有力的研究。需要 1 级临床证据来了解患者特定应用程序的成本和收益,这些数据集将有助于通过提供者接受和付款人报销来增加采用率。我预计在未来几年内,我们会逐渐看到更多引人注目的1级研究文章的发表。相信有了这些证据之后,增材制造解决方案的医疗采用率将增加。

Owens和Blum:多年来,增材制造一直是一种可行的制造方法。然而,我们仍然需要简化和最小化客户供应链的复杂性。通过我们在增材制造方面的专业知识,以及增材制造后处理和供应链管理方面的专业知识,我们能够为客户提供完整的端到端解决方案。通过技术教育和OEM与独特的CMO的合作,市场对增材制造的接受度将继续增长,这些CMO具备研发能力和丰富的专业知识。

Paulsen:与注塑或机加工一样,增材制造作为一种生产方式,具有其优势和权衡取舍。3D打印在原型制作等小批量、高混合项目中仍然是有着明显优势的,但需要设计和后处理工作以匹配最终用途。增材制造可以克服这些障碍的方法包括软件进步、材料扩展和验证,以及密封表面的后处理新方法。

Robotti:还有一些技术特性尚未达到骨科的应用范围,例如为承重应用提供更高的抗疲劳金属。这需要结合高效的制造方法和有效的质量控制,以保持成本竞争力。另一个示例是让打印件打印后即可使用,而无需进行抛光、热处理等后处理,也不需要最终加工来实现功能。还有一些监管障碍需要通过大量的投资来收集所有证据以及与此问题相关的固有的上市时间。尽管这就是游戏规则,但我们可以通过正确设计增材制造来运行成功的商业案例。

Zownir:目前大多数公司采用传统制造方式。在采用增材制造工艺设计方面取得突破需要金属增材制造零件制造的经验和信心。为增材制造而设计并发挥技术优势可以最大限度地发挥其影响力,从而产生更轻、更易于组装、性能更高、更容易或更经济的打印零件。