Francesco Robotti, Eurocoating SpA科学营销经理为我们带来2019年第一篇博文。

2019年1月14日

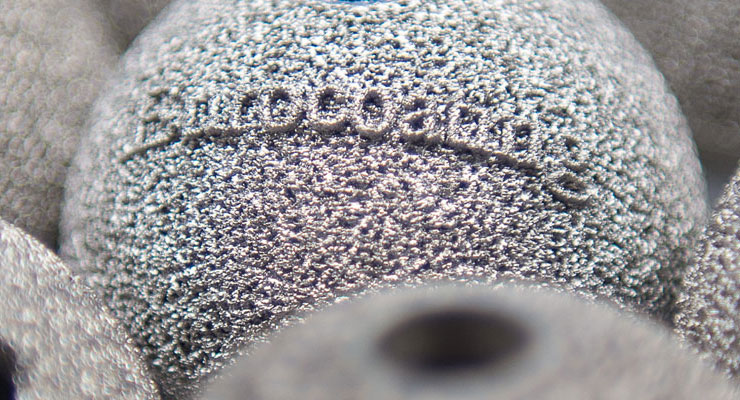

多年来,我们一直走在最新增材制造或3D打印技术应用的前沿,为整医疗器械制造商(OEM)客户生产各种形状复杂的设备。这些技术使我们能够突破极限,并助力客户在形状非常复杂的产品表面甚至内部设计和制造多孔结构,例如应用于关节置换产品表面。

增材制造兴起于80年代末。但直到2000年左右,当金属和金属合金在应用中涉及结构要求时,增材制造技术才变得极具吸引力。这进一步延伸了3D打印的应用范围。由于能够在机械性能至关重要的情况下使用金属增材制造技术因此被视为一场技术革命。我们在3D打印的骨科植入物中使用的最重要的金属是植入级钛和钛合金;它们具有轻质和耐腐蚀的特性,最重要的是这种优质材料能够促进骨整合。

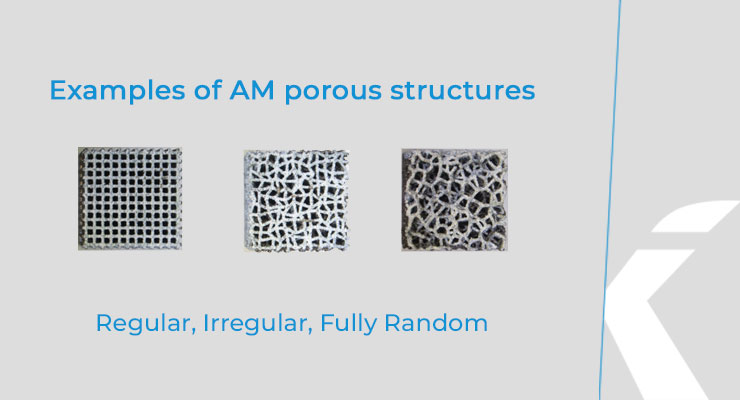

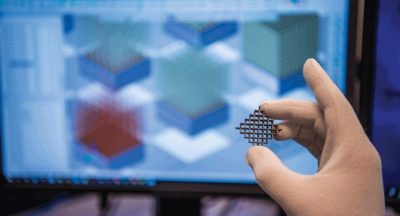

增材制造的一个关键特征是较大的设计自由度,使我们能够创建多孔3D网络或晶格结构。这些结构能有效促进骨长入。我们采用的多种钛表面处理工艺,可促进骨骼粘附力、拔出力和粘结强度。植入物的形状自由度是另外一个优势。我们可以帮助客户设计和制造任何形状的植入物,以满足他们的需求。唯一的限制在于满足骨科植入物各项规格指标所需的精整工序。精整的目的在于去除支撑结构。在某些产品的局部,我们也会应用表面抛光技术确保产品满足各项精密参数。精整包括3D打印完成后,应用于打印产品的后处理。

平衡增材制造和精加工步骤与所需的设计自由度、生产时间、成本效率和必要的安全性是具有挑战性的。然而,正是采用了一站式服务模式,我们得以高效的生产并对产品进行精整。整个工作流程的设计和执行是为了产出即用型3D打印骨科植入物。这也是我们帮助客户实现目标的方式。

多年来,我们一直采用目前比较具有吸引力的两种增材制造工艺:电子束熔化(EBM)和直接金属粉末激光烧结(DMLS)。这些技术具有特定的功能和限制,可为我们的客户提供不同且有竞争力的解决方案。例如,如需生产表面结构更粗糙、尺寸更大的骨科植入物, EMB技术可能是更好的选择。而如果要生产尺寸更小、表面更光滑、设计更复杂的骨科植入物,则DMLS更适合。基于我们多年来对增材制造技术的广泛应用,为您建议最佳技术和适应特定用途的后期配套服务也是我们增材制造服务的一个方面。

了解更多关于我们增材制造能力的更多信息。