Precision Coatings获得专利的微晶氧化铝涂层Micralox提供了一种解决方案,在保留传统阳极氧化的所有有益特征的同时增强了对高强度灭菌方案的适应能力。配图由Precision Coating Company提供。

骨科植入物制造商一直在积极寻求新的解决方案,以应对骨整合、抗菌和产品识别方面的挑战。

资料来源:ODT Orthopedic Design&Technology |Mark Crawford,撰稿人

Lincotek Medical技术业务开发经理Francesco Robotti参与撰稿。

2020年5月20日|骨科器械和设备制造商一直在积极寻找新技术,以提高性能、降低故障风险和提升患者康复速度。他们想要功能性更强、更易于使用的器械——这些器械通常依赖于不断改进的表面处理和涂层。在许多矫形外科细分市场,由于大多数植入物产品具有相似的设计和功能,原始设备制造商迫切希望实现产品差异化。采用新的表面改性或涂层改善骨整合和降低感染率,是原始设备制造商脱颖而出和增加市场份额的一个好方法。

“由于不断变化的人口结构和日益严重的健康问题,人们对高性能植入物的临床需求不断增加,”Promimic(该公司是一家总部位于得克萨斯州奥斯汀的外科植入物薄纳米表面改性提供商)总裁Ulf Brogren说到。“例如,将新型植入物设计与表面改性相结合,利用合适的骨化学和纳米结构实现更好、更快的整合,是改善性能和患者预后的重要途径。”

更严格的公差、严格的监管控制以及对抗“超级细菌”和其他病原体的高强度灭菌方案,突出了涂层和表面处理在开发更安全、更有效的矫形外科器械中的关键作用。这些表面还必须能够承受高强度灭菌周期。原始设备制造商正推动其合同制造商应对这些挑战。例如,喷砂工艺多年来一直用于制造粗糙表面,但却有几个缺点。这通常是一个手动过程,会导致粗糙度的变化,从而导致质量问题。砂粒也会粘在器械表面,产生残留物,必须采用特殊清洁方法清除。

“许多供应商一直在积极寻求有技术含量的解决方案,以避免这些负面影响,并为产品设计开辟新的选择,”GF Machining Solutions SA(该公司总部位于瑞士,为医疗器械行业提供机加工和激光解决方案提供商)医疗细分市场经理Erik Poulsen说到。

此外,随着矫形外科器械和部件变得更小、更复杂和更精确,制造商日益转向使用异金属合金,以获得它们所提供的灵活性和特殊性能。“这些部件需要专业精加工过程,以确保在极其严格的公差范围内,超精确地去除表面缺陷,”Able Electropolishing(该公司是一家总部位于伊利诺伊州芝加哥市的医疗器械电抛光和其他先进金属改进技术的提供商)业务发展副总裁Pat Hayes说到。“同时,这些高度定制的过程必须可重复,以获得一致的高质量结果。这增加了工厂流程中的协作——甚至在设计的最初阶段——以及在自动化机器人方面的投资。”

“在我们看来,该行业正在发展壮大,”俄亥俄州Electrolizing Corporation(该公司是一家总部位于俄亥俄州克利夫兰的金属精加工公司,为矫形外科器械行业提供镀铬和阳极氧化服务)总经理Greg Marn补充道。“我们定期获得新订单,并与几个客户合作开发新产品。即使由于新冠疫情,手术量有所减少,但我们仍获得大量加工业务。”

最新趋势

矫形外科器械制造商一直在寻求性能、成本和交期之间的平衡。一些高性能涂层非常昂贵,不适合典型矫形外科应用;另一些则需要很长时间才能应用,因此无法进行规模化生产。“如果能够在可靠的技术和突破创新之间获得平衡,并通过广泛的过程验证来推动实施,那么就意味着成功了。”Precision Coating Company(该公司是一家总部位于罗得岛州文索基特的医疗应用涂层供应商)副总裁David DiBiasio说到。“原始设备制造商一直在寻找能够增强其产品、允许更多创新设计和提高可靠性的解决方案。”

自动化是一种降低成本、提高可靠性和业务量的方法,尤其是对于量产而言。自动化不仅提高了质量、减少了每个成品部件的工时,自动化制造过程也变得更加一致可重复,参数可轻松得以记录并优化。例如,Rosler Metal Finishing USA(该公司是一家总部位于密歇根州巴特克里市的医疗器械行业表面精加工解决方案提供商)已将过程监控纳入其批量精加工和湿式喷砂机的作业过程中。“这使得生产工程师能够随时关注不断增长的机器设置和过程指标,”Bernhard Kerschbaum的首席执行官Rosler说到。

机器人自动化对于优化关键医疗部件所需的定制过程尤其适用。Able Electropolishing已为其电抛光和钝化业务投资了26个机器人。这些机器人提高了可重复、优秀质量、周转时间和量产的能力。“有了自动化,我们可以提供完全定制的过程,同时还能确保各种尺寸和形状的部件快速周转,”Hayes说到。“我们过程的每个方面均经过定制,以获得精确、可重复的结果(从工艺过程中的部件定位到时间、差异、清洗线过程和化学混合物)。”

如今,Precision Coating 90%以上的业务为自动喷涂。DiBiasio补充说,使用最先进的可编程过程控制机器人,“我们现在可以在公差为±1/10000英寸的范围内镀层,并使涂层均匀分散在较长长度上——这在过去是非常挑战的。”

矫形外科器械研发继续致力于改善骨整合,尤其是脊柱融合和全膝关节植入物。经过测试的优选基体包括金属(如不锈钢、钛或钴铬合金)、陶瓷(如氧化锆增韧氧化铝ZTA)以及聚合物(如聚乙烯或聚醚醚酮PEEK)。尽管这些材料表现出优异的机械特性和/或磨损特性,但它们具有生物惰性。这可以通过使用磷酸钙等骨整合涂层来缓解,“这些涂层非常受欢迎,因为它们赋予产品特定的生物相容性,”Lincotek Medical(该公司是一家为医疗行业提供铸造、机加工、等离子喷涂涂层和其他技术的全球合同制造商)技术业务开发经理Francesco Robotti说到。“另一种增强骨整合功能的方法是通过使用烧结工艺、多孔等离子喷涂或增材制造技术来增加表面粗糙度或孔隙率。”

其他类型的涂层旨在抑制金属离子释放——例如,由氮化钛或钛铌氮化物(或多层组合)制成的物理气相沉积(PVD)涂层,其通常应用于钴铬部件。“这些涂层提供了出色的抗磨损性能,解决了对某些金属离子过敏的人的敏感问题,”Robotti说到。

原始设备制造商的需求

过程改进,如缩短交期、减少工艺耗材消耗、降低工时,最好降低生产成本,是原始设备制造商较为关注的几个要求。始终将质量放在第一位,也就是说,在每批产品中,每个部件能可靠具有相同表面。第二重要的优先事项是通过自动化来提高质量、避免错误、增加产量和降低成本。

原始设备制造商希望他们的供应链合作伙伴能够通过增强设计和综合能力来帮助他们实现产品差异化——这可能会带来新的挑战,如单个植入物上多个不同类型的表面或“区域”。在传统制造中,这需要多步骤的遮蔽、表面处理(喷砂或其他技术)和清洁。这些都是时间和劳动密集型过程,因此原始设备制造商向他们的合同制造商寻求替代解决方案,在不牺牲质量的情况下缩短交期、降低成本。

“成本和性能的平衡、交货时间、生产的可扩展性以及外观和功能的结合是原始设备制造商对涂层应用最常见的要求,”DiBiasio说到。“这包括能够对产品进行颜色编码以实现可靠识别,以及开发更复杂的仪器,以满足手术室程序中的多种功能。一如既往,降低风险也很重要;这包括确保产品在其整个生命周期中保持完全可追溯性。”

仪器镀铬是原始设备制造商的普遍要求。铬涂层延长了使用寿命,并可以使仪器的外观保持更长时间。铬还增加了润滑性,从而减少了对配对部件的磨损,提高了功能性。镀铬的另一个好处是它为激光标记提供了更好的对比度,使唯一器械标识符(UDI)更加清晰可辨。

原始设备制造商也期待3D打印部件。复杂的几何形状可能带来加工挑战。“在金属精加工服务方面,我们可以看到以下趋势: 3D打印部件数量增加,遮蔽要求更加复杂,镀铬仪器越来越多,对颜色均匀性的要求也越来越高,”Marn说到。

表面清洁度是医疗器械制造商(MDM)考虑的另一个因素,尤其是对于由多种材料制成的更小、更复杂的器械。由于生物相容性、性能和抗感染始终处于最重要的位置,MDM更偏向于采用保持表面清洁且无残留物的技术——例如,电抛光可以去除显微镜下可查看到的表面残留,这对许多关键金属部件来说必不可少。

“医疗器械原始设备制造商必须在可清洁性和病原体抗性方面执行更严格的标准,”Hayes说到。“耐腐蚀性是另一个关键特性。随着医疗技术的迅猛发展,我们的流程必须与最先进的方案和技术保持同步,这些方案和技术与我们制造的器械一样精确可靠。”

技术进步

需要一系列技术来确保植入物和其他医疗器械的精加工过程精确且一致,确保在形状、贴合性和功能以及抗病原体和抗腐蚀性方面获得最高质量结果。这也不仅仅是为了满足规格和严格的公差要求——原始设备制造商还希望以更少的步骤快速完成工作,从而节省时间和金钱,并加快产品的上市速度。例如,Rosler开发了多表面修整机,以加快处理速度。四个主轴固定工件,并将其浸入一个装有介质的旋转工作筒中,这样就可以同时对四个工件进行高强度加工。“这些部件由一个或多个集成的六轴机器人系统引导,在计算机的控制下,经过八个工位,所有流程完全自动化,周期很短,”Kerschbaum说到。“工件浸入旋转工作筒中,工作筒中装有专门为该过程选择的振动研磨介质。”这种方法特别适合高质量、复杂成形的工件。

遮蔽要求变得越来越复杂——例如,遮蔽小螺钉和其他各种脊柱手术部件。“随着更多类型的部件被开发出来,并在特定程序中使用,区分它们变得越来越重要,”Marn说到。“我们需要遮蔽诸如仅螺纹、选择的表面、内六角螺钉等。我们开发了多种遮蔽模具,使我们能对特定区域作阳极氧化处理。更多客户还希望在同一部件上结合II型(灰色)和III型(彩色)钛阳极氧化。II型提供功能性优势,III型颜色有助于识别不同部件尺寸或方向。”

使用纳秒或飞秒激光源在表面上构建结构,可以在单个器械上实现多种类型的表面,无需遮蔽,并且可以完全集成到自动化环境中。“激光可以创建极其不同的表面,一个挨着一个,”Poulsen说到。“不需要对产品的特定部位遮蔽、喷砂、去除遮蔽、重新遮蔽,以及对第二个区域进行喷砂。可以使用同一设置创建两种表面。”Poulsen指出,这一过程也可以包含到激光单元的自动装载和卸载,使用GF Machining的系统3R托盘与零点定位技术。

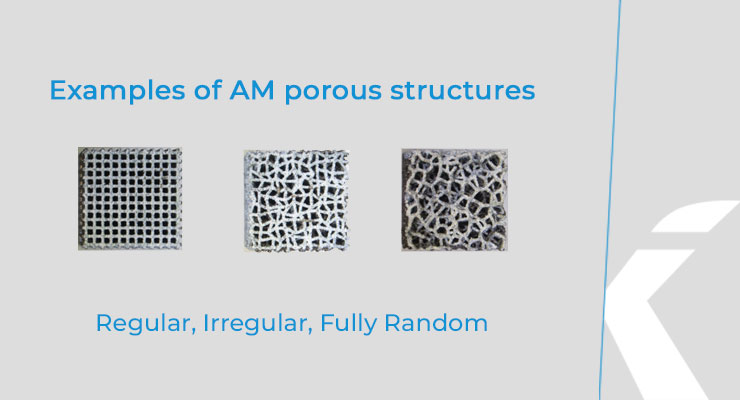

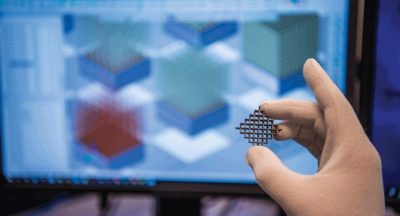

增材制造继续在创建有助于骨整合的植入物表面创新结构方面发挥更大作用。例如,创建一个多孔的钛表面结构有助于骨长入,大大提高了关节置换手术的成功率。在骨科植入物时,使用增材制造技术可以创建开放互联的多孔结构。“我们特别关注抗压强度、孔径、支柱尺寸、孔隙率和耐磨性之间的最佳平衡,”Robotti说到。“存在最有利于宿主骨钛定植的特定孔径范围。在空隙互联方面,孔必须足够大,以适应体液的正常循环。”

“通过薄涂层和表面改性,实际上可以将表面改性与微孔3D打印植入物设计相结合,不会堵塞空隙,”Brogren补充道。“这在传统等离子喷涂涂层中较难实现。”

监管政策要求产品或部件上有UDI,使其具有完全可追溯性。应用UDI不仅仅是在部件上印一个数字——化学油墨和表面成分很重要,UDI必须能够经受住恶劣的环境,例如多次循环灭菌。

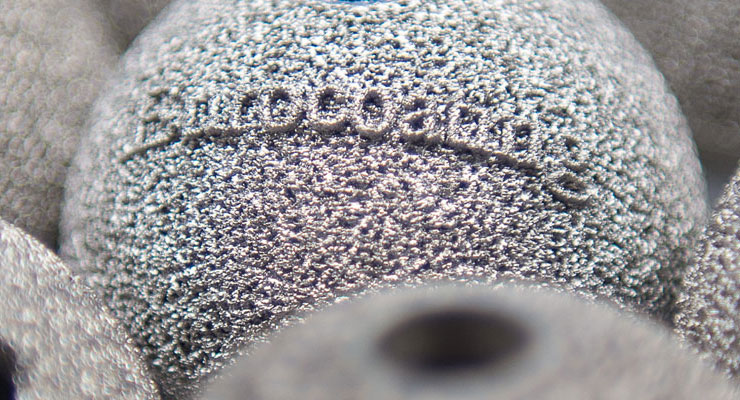

Precision Coating的Sanford Print和BW数字印刷工艺设计用于在平面和复杂表面涂层和基底之间的界面处标记黑色和/或白色。该应用使用最新的激光技术,仅影响界面,在标记涂层的所有保护特性后,能使阳极涂层保持完整。“传统激光标记会烧蚀涂层,有腐蚀传播的弱点,”DiBiasio说到。“这些标记也可应用于复杂基体,有助于设计创新产品。结合Precision Coating的MICRALOX(一种获得专利的微晶氧化铝涂层,适应严酷的灭菌环境),这一系统在仪器的使用寿命周期内既能保持涂层的完整性,又能保持标记。”

抗菌表面

围绕着诸如耐甲氧西林金黄色葡萄球菌(MRSA)等抗生素耐药细菌的挑战,促使MDMs和医疗研究人员加强合作,寻找降低感染率的方法。例如,“我们在设计和原型设计阶段与许多医疗原始设备制造商合作,以避免表面缺陷,防止液体或病原体残留,并保留在精加工阶段获得最佳结果的能力,”Hayes说到。

研究表明,表面纹理和图案在减少与植入物相关的感染方面越来越重要。最近的一项学术研究将激光处理钛表面上的生物膜形成与传统喷砂表面上的生物膜形成进行了比较。激光处理表面具有规则间隔的直径为20µm的圆孔,其底部为凹形,中心之间的距离为30µm。结果表明,与喷砂表面相比,激光处理表面上的生物膜形成明显较少。1

另一种增强钛植入物表面特性以实现骨组织整合的方法是电化学阳极氧化。这种成本效益高的工艺生产基于柱状氧化钛层电解生长的纳米结构。“如果掌握了电解质组成和电压,可以很容易制造出直径在15至200纳米范围内的规则孔,”法国南特大学Jean Rouxel材料研究所教授Guy Louarn说到。2

研究员还在开发使用银或镓作为抗菌粘附剂的抗生物膜表面。“一种同时具有防污功能的骨结合涂层可能会成为矫形外科领域的下一个重大项目,”Robotti说到。“然而,此种表面将更类似于医药产品,这将在监管批准方面产生重要影响。”

普渡大学的研究员开发了一种激光蚀刻工艺,可以瞬间杀死铜表面的细菌。铜以其抗菌特性而闻名,但天然铜表面需要数小时才能杀死细菌。通过激光蚀刻,铜表面产生纹理,增加了总表面积。“抗生素耐药性是目前面临的一大挑战,”普渡大学材料工程学助理教授Rahim Rahimi说。“我们开发了一种一步激光纹理技术,有效增强了铜表面的灭菌性能。3

展望未来

具有前瞻性思维的涂层供应商将保持技术领先地位,并将先进的激光加工、自动化和机器学习等新技术集成到其核心流程中,满足不断发展和具有挑战性的原始设备制造商需求。这包括为复杂器械或定制器械寻找解决方案,这些器械由新基体制成,通常不采用现有涂层方法——这会将材料科学推向极限,以寻找创新解决方案。

“由于这些部件越来越复杂且越来越脆弱,为每年可重复生产数百万个部件寻找高度定制解决方案成为最大挑战之一,”Hayes说到。“在极其精确的公差范围内,定制处理、固定、自动化和精加工的要求非常复杂,每次都必须达到完美效果。”

机器人自动化将继续转变提供定制精加工过程的能力,如对各种尺寸、形状和复杂度的医疗部件进行电抛光。用于表面涂层的新型合金的开发正在进行中。例如,由悉尼大学航空航天、机械与机电工程学院牵头的一个国际研究项目开发了一种用于骨植物的新型等离子涂层,旨在减少术后并发症。这项研究调查了等离子生成涂层与人源干细胞的相互作用。结果表明,这种新涂层可以增强骨生成细胞的功能,使植入物与宿主骨牢固结合。“这项研究显示了为矫形外科植入物创建一种新的牢固生物活性表面的巨大前景,”首席研究员Behnam Akhavan说。4

表面处理和涂层方面的创新——新材料和合金、应用技术和其他生产方法——进展迅速,使原始设备制造商步履维艰。作为回应,原始设备制造商将这一重要工作外包给拥有专门知识的合同制造商合作伙伴,为这些具有挑战性的项目设计和实施最佳表面/涂层解决方案。让表面处理/涂层专家早期参与设计过程对顺利完成制造至关重要。例如,Able Electropolishing的“Finish First方法论”提供生产精加工设备的研发投入、原型制作和制造过程验证(非实验室环境)。“我们在最先进的设施中运行原型,并确保优化了部件设计以进行金属精加工,使成品组装速度更快,”Hayes说到。

“从项目一开始就让工艺和设备专家参与进来,”Kerschbaum补充道。“在选择设备和自动化水平之前,这是确保流程发展和优化的关键。只有稳定流程才能实现自动化,且将来不会遇到任何问题。最好是找一个能处理整个流程的伙伴,这样就能避免出现问题时互相指责。”

参考资料

Mark Crawford是威斯康星州麦迪逊市的一位全职自由职业者和营销/通信作家,其客户包括从初创公司到全球制造业领导者的各类企业。他还为地区和国家出版物撰写各种专题文章,并著有五本书。